Chemicy z Francji nauczyli się przekształcać polimery silikonowe w monomeryczne chlorosilany. Wykorzystali chlorek boru jako źródło chloru i chlorek galu jako katalizator. Jak donoszą naukowcy w czasopiśmie „Science”, udało im się zdepolimeryzować oleje silikonowe, formy do pieczenia i poddać recyklingowi odpady zawierające silikon.

Przemysł chemiczny produkuje rocznie ponad dwa i pół miliona ton polimerów silikonowych. W tym celu chemicy pobierają naturalny kwarc (SiO2) i ekstrahują z niego pierwiastkowy krzem (Si). Krzem ten jest następnie wprowadzany do procesu Müllera-Rochowa, gdzie jest podgrzewany z chlorkiem metylu (CH3Cl) do 300 stopni Celsjusza w obecności katalizatora miedziowego. Powstała mieszanina to chlorosilany (CH3)nSiClm. Mieszanina jest rozdzielana, a jej składniki są wykorzystywane do produkcji polimerów silikonowych.

Polimery silikonowe są wykorzystywane do produkcji uszczelniaczy, rur, olejów i smarów, kosmetyków, różnych wyrobów gumowych i wielu innych. Po zakończeniu cyklu życia produkty te trafiają na wysypiska śmieci lub są spalane. Naukowcy wciąż nie opracowali skutecznej metody recyklingu silikonów.

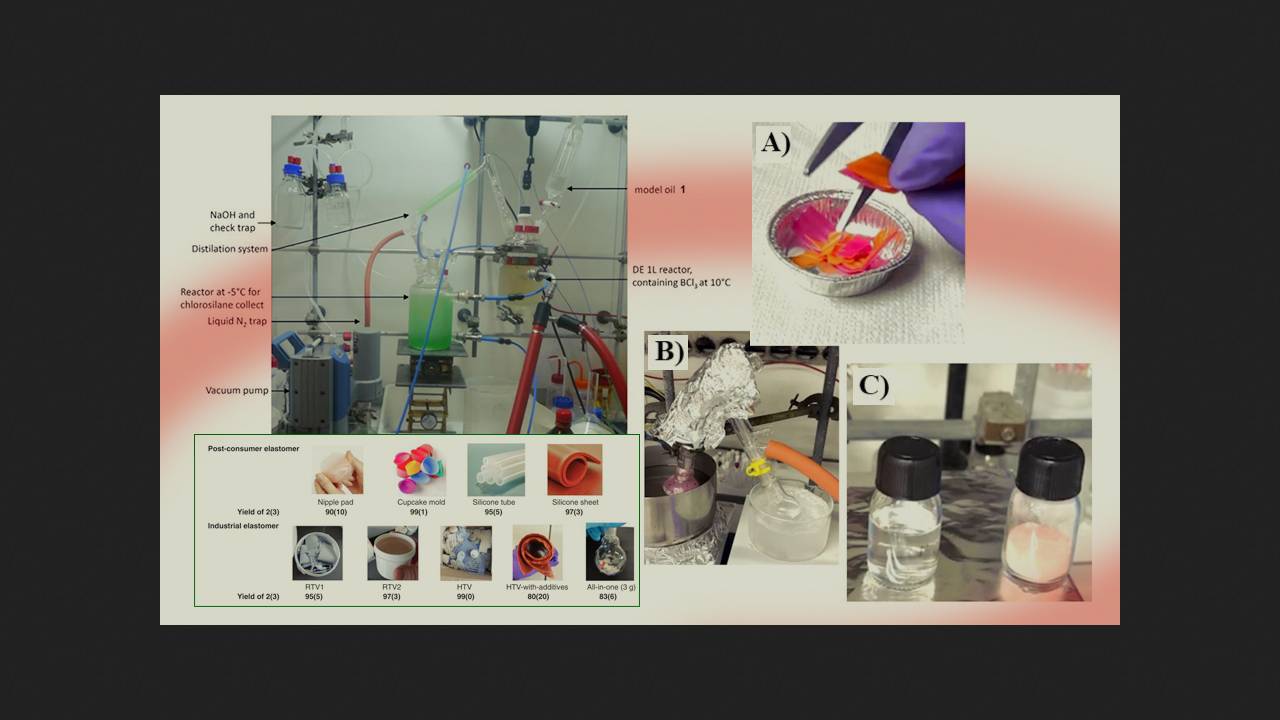

Niedawno jednak chemicy pod kierownictwem Jeana Raynauda z pierwszego Uniwersytetu Claude'a Bernarda w Lyonie zaproponowali wygodną metodę depolimeryzacji silikonów. Wykorzystali oni kombinację dwóch kwasów Lewisa – chlorku boru BCl3 i chlorku galu GaCl3 – do przekształcenia silikonów w dimetylochlorosilan (CH3)2SiCl2.

Naukowcy najpierw przetestowali tę kombinację odczynników na oleju silikonowym. Zmieszali ją z nadmiarem BCl3 i katalityczną ilością GaCl3 w toluenie. Po dwóch godzinach ogrzewania w temperaturze 40 stopni Celsjusza naukowcy wyizolowali dimetylochlorosilan z mieszaniny reakcyjnej z wydajnością 95%, a chlorek boru został przekształcony w B2O3. Jednak reakcja nie zadziałała, jeśli chemicy użyli samego BCl3 lub GaCl3, a nie ich kombinacji.

Metodę przetestowano następnie na komercyjnych próbkach silikonu. Zarówno w przypadku olejów silikonowych o różnym stopniu polimeryzacji, jak i bardziej złożonych wyrobów gumowych – wkładek laktacyjnych, form do pieczenia, rurek silikonowych i arkuszy – wydajność dimetylodichlorosilanu przekroczyła 90 procent.

Chemicy opracowali zatem metodę produkcji głównego prekursora polimerów siloksanowych – dimetylochlorosilanu – z samych polimerów. Metoda ta może pomóc w oszczędzaniu naturalnych zasobów kwarcu i zmniejszeniu zużycia energii w procesie Müllera-Rochowa.

Niedawno informowaliśmy o tym, jak chemicy nauczyli się poddawać recyklingowi teflon i pleksi.